Dans le domaine de l'automatisation industrielle et du contrôle des procédés, la mesure précise de la pression est essentielle pour garantir l'efficacité et la sécurité des opérations. Traditionnellement, les manomètres sont les appareils de mesure privilégiés dans diverses industries. Cependant, grâce aux progrès de l'instrumentation, les transmetteurs de pression se sont imposés comme une alternative plus performante. Voyons quels avantages peut-on attendre du remplacement des manomètres par des transmetteurs sur les procédés existants.

Comprendre le fonctionnement des manomètres et des transmetteurs

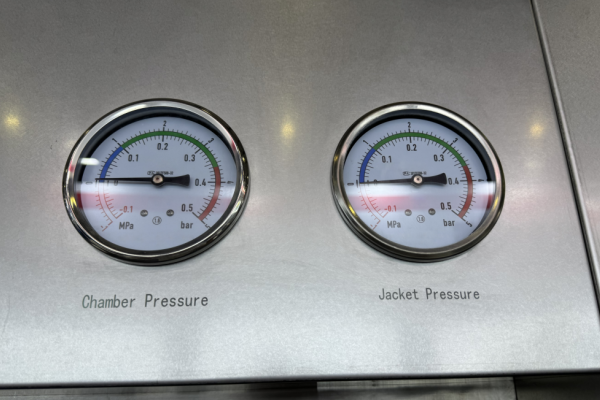

Manomètre :Un manomètre est généralement un appareil mécanique doté d'un cadran indiquant la pression, laquelle est mesurée par la déformation d'un élément sensible, tel qu'un tube de Bourdon ou un diaphragme. Les manomètres sont largement utilisés en raison de leur simplicité, de leur faible coût et de leur facilité d'installation. Ils présentent toutefois des limitations en termes de précision, de plage de mesure et de fonctionnalités, et ne permettent pas la transmission de données.

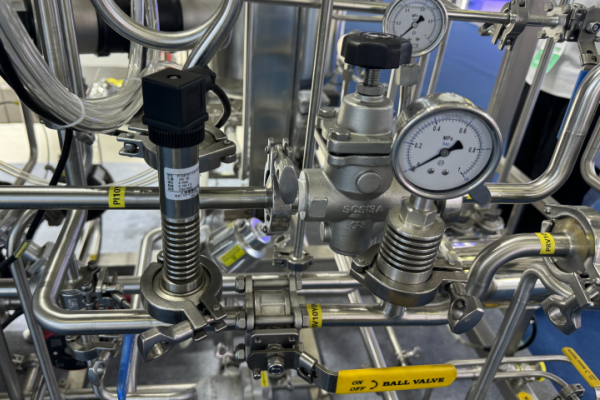

Transmetteur de pression :En revanche, un transmetteur de pression est un dispositif électronique qui convertit une mesure de pression en un signal électrique, lequel peut être transmis à un système de contrôle et affiché numériquement. Les transmetteurs utilisent souvent des technologies de détection avancées, telles que des capteurs piézoélectriques ou capacitifs, pour fournir des mesures très précises et fiables. Ils peuvent également offrir des fonctionnalités comme les protocoles de communication numérique, la surveillance à distance et l'intégration avec d'autres systèmes de contrôle de processus.

Avantages du remplacement du manomètre par un transmetteur

Classe de précision accrue :L'un des principaux avantages des transmetteurs de pression par rapport aux manomètres réside dans leur précision supérieure. Les transmetteurs peuvent atteindre une précision de mesure de ±0,1 % de la pleine échelle, tandis que les manomètres traditionnels présentent généralement une précision de l'ordre de ±1,6 % à ±2,5 %. Cette précision accrue est essentielle dans les procédés exigeant une régulation de pression rigoureuse.

Portée et flexibilité accrues :Les transmetteurs de pression peuvent mesurer une plage de pressions plus étendue que les manomètres. Cette flexibilité leur permet d'être utilisés dans diverses applications, des systèmes de micro-pression aux environnements à pression extrême. De plus, les transmetteurs peuvent être étalonnés pour des plages spécifiques, garantissant ainsi des performances optimales dans diverses conditions d'utilisation.

Transmission de données pour la surveillance à distance :Contrairement aux manomètres qui fournissent généralement des mesures locales, les transmetteurs de pression peuvent transmettre des données à des systèmes de surveillance à distance, permettant ainsi aux opérateurs de contrôler les niveaux de pression en temps réel depuis une salle de contrôle centrale ou même via des appareils mobiles. L'accès à distance aux données améliore la prise de décision et la maintenance proactive, réduisant ainsi le risque de défaillance des procédés.

Intégration avec le système de contrôle :Les transmetteurs de pression s'intègrent facilement aux systèmes de contrôle de processus modernes, tels que les systèmes de contrôle distribué (DCS) ou les systèmes de supervision et d'acquisition de données (SCADA). Cette intégration facilite le contrôle automatisé des processus à partir des relevés de pression, améliore l'efficacité globale et réduit les risques d'erreur humaine.

Sécurité améliorée :Dans de nombreuses applications industrielles, la mesure précise de la pression est essentielle à la sécurité des opérations. Les transmetteurs de pression assurent une surveillance continue et les relais alertent les opérateurs en cas d'anomalie de pression, permettant ainsi une intervention rapide. Cette fonction est particulièrement importante dans les environnements dangereux, où les fluctuations de pression peuvent engendrer des situations périlleuses.

Maintenance et temps d'arrêt réduits :Les manomètres peuvent s'user, ce qui entraîne une baisse de leurs performances et nécessite des étalonnages ou des remplacements plus fréquents. À l'inverse, les transmetteurs de pression sont généralement plus robustes et requièrent moins d'entretien. Cette meilleure résistance se traduit par une réduction des temps d'arrêt et des coûts d'exploitation à long terme.

Fonctionnalités avancées :De nombreux transmetteurs de pression modernes sont dotés de fonctions avancées optimisant leurs performances et l'expérience utilisateur, telles que la compensation de température, l'affichage numérique et des capacités de diagnostic. Ces fonctionnalités améliorent le fonctionnement global de l'appareil et fournissent des informations précieuses sur les performances du système.

Résumé

Le passage d'un manomètre à un transmetteur de pression permet d'améliorer considérablement la précision, la flexibilité, la sécurité et l'efficacité globale des processus. Si les manomètres ont longtemps rempli leur fonction, les avancées technologiques des transmetteurs de pression en font un choix idéal pour les procédés industriels modernes.Shanghai WangyuanNotre entreprise se consacre à la fabrication et à la maintenance d'appareils de mesure de pression depuis plus de 20 ans. Notre vaste expertise et notre solide expérience de terrain nous permettent de vous proposer des solutions de contrôle de pression optimales. N'hésitez pas à nous contacter pour toute question relative à vos besoins en manomètres et transmetteurs de pression.

Date de publication : 21 janvier 2025